Firmy przemysłowe, zwłaszcza te o złożonych procesach technologicznych, często stają w obliczu licznych zagrożeń operacyjnych i technicznych, które mogą prowadzić do awarii, przestojów czy nawet wypadków. Bez odpowiedniej analizy klasyfikacji i oceny, nie jesteśmy w stanie wprowadzić działań mających na celu redukcję potencjalnych zagrożeń lub ich efektów.

Analiza zagrożeń

i ocena ryzyka

W przemyśle jedna z najbardziej rozpowszechnionych metod identyfikacji ryzyk jest analiza HAZOP (Hazard and Operability Study), gdzie multidyscyplinarny zespół identyfikuje i kategoryzuje poszczególne zagrożenia, według z góry ustalonego scenariusza. Analiza ryzyka ma zastosowanie w Automatyce Przemysłowej, gdzie celem nadrzędnym jest identyfikacja zagrożeń i ocena zdolności operacyjnych systemu sterowania. Analiza C-HAZOP (Control Hazard and Operability Studies) pomaga zminimalizować ryzyko awarii, zwiększyć bezpieczeństwo oraz zoptymalizować procesy produkcyjne.

Dyrektywa maszynowa 2006/42/WE oraz rozporządzenie ROZPORZĄDZENIE PARLAMENTU EUROPEJSKIEGO I RADY (UE) 2023/1230 z dnia 14 czerwca 2023 r, które zacznie obowiązywać od 2027 r definiują obowiązki w zakresie oceny ryzyka, względem producentów maszyn i urządzeń.

Wychodząc naprzeciw potrzebom rynku, nasza firma wspiera producentów i odbiorców końcowych wykonując różnego rodzaju analizy w zakresie identyfikacji i oceny ryzyka.

Sprawdź jak możemy wspierać Twój biznes

Problemy i wyzwania

Niewystarczająca

identyfikacja zagrożeń

Bez prawidłowo wykonanej analizy, identyfikacji i klasyfikacji zagrożeń, niemożliwe jest budowanie systemów mających na celu redukcje ryzyka.

Przestoje i awarie

Bagatelizowanie identyfikacji i oceny ryzyka może prowadzić do sytuacji niebezpiecznych, w których Zamawiający traci kontrolę . Bazując na naszej wiedzy i doświadczeniu pomagamy naszym klientom w identyfikacji ryzyka.

Nieefektywność operacyjna

Brak analizy ryzyka i wdrożenia środków zapobiegawczych to także problem w obszarze ludzkim. Pracownicy niechętnie wykonują zadania mając świadomość o otaczających ich zagrożeniach, co wpływa na ich poczucie bezpieczeństwa i motywację do pracy.

Krok po Kroku

Analiza zagrożeń, to proces, który obejmuje szczegółową identyfikację zagrożeń i ocenę operacyjności systemów sterowania. Od analizy wstępnej po wdrożenie rekomendacji ma na celu poprawę bezpieczeństwa pracowników. W zależności od charakterystyki zakładu oraz preferencji klienta analizy zagrożeń i oceny ryzyka wykonuje się następującymi metodami:

PHA (Preliminary Hazard Analysis) – Wstępna Analiza Zagrożeń

HAZOP (Hazard and Operability Studies) – Analiza Zagrożeń i Zdolności Operacyjnych

C-HAZOP (Control Hazard and Operability Studies) – Analiza Zagrożeń i Zdolności Operacyjnych Automatyki

LOPA (Layer of Protection Analysis) – Analiza Warstw Zabezpieczeń

FTA (Fault Tree Analysis) – Analiza Drzewa Błędów

ETA (Event Tree Analysis) – Analiza Drzewa Zdarzeń

SIL (Safety Integrity Level) – Poziom Nienaruszalności Bezpieczeństwa

FSA (Functional Safety Assessment) – Ocena Bezpieczeństwa Funkcjonalnego

FMEA (Failure Mode and Effects Analysis) – Analiza Rodzajów Błędów oraz ich Skutków

RBI (Risk Based Inspection) – Planowanie Inspekcji na Podstawie Analizy Ryzyka.

Przewaga Konkurencyjna

Jesteśmy częścią renomowanej grupy kapitałowej Transition Technologies, która od 1991 roku kreuje przyszłość technologii przemysłowych. Grupa obejmuje 21 firm, zatrudnia ponad 2280 specjalistów i prowadzi działalność w 27 biurach na całym świecie, operując w 100% na polskim kapitale. Nasza misja to dostarczanie innowacyjnych rozwiązań technologicznych, które napędzają rozwój globalnego przemysłu.

- Innowacyjność: Stale inwestujemy w najnowsze technologie, aby nasze rozwiązania były zawsze na czele innowacji.

- Doświadczenie: Ponad trzy dekady na rynku technologii przemysłowych zapewniają nam wiedzę i umiejętności potrzebne do realizacji najbardziej wymagających projektów.

- Jakość: Posiadamy certyfikaty ISO 9001:2015, ISO 27001:2013 i ISO 45001:2018, co potwierdza nasze zaangażowanie w najwyższe standardy jakości i bezpieczeństwa.

Wybierając nasze rozwiązania, inwestujesz w przyszłość swojej firmy – przyszłość, która jest innowacyjna, efektywna i zrównoważona.

Współpracujemy z najlepszymi:

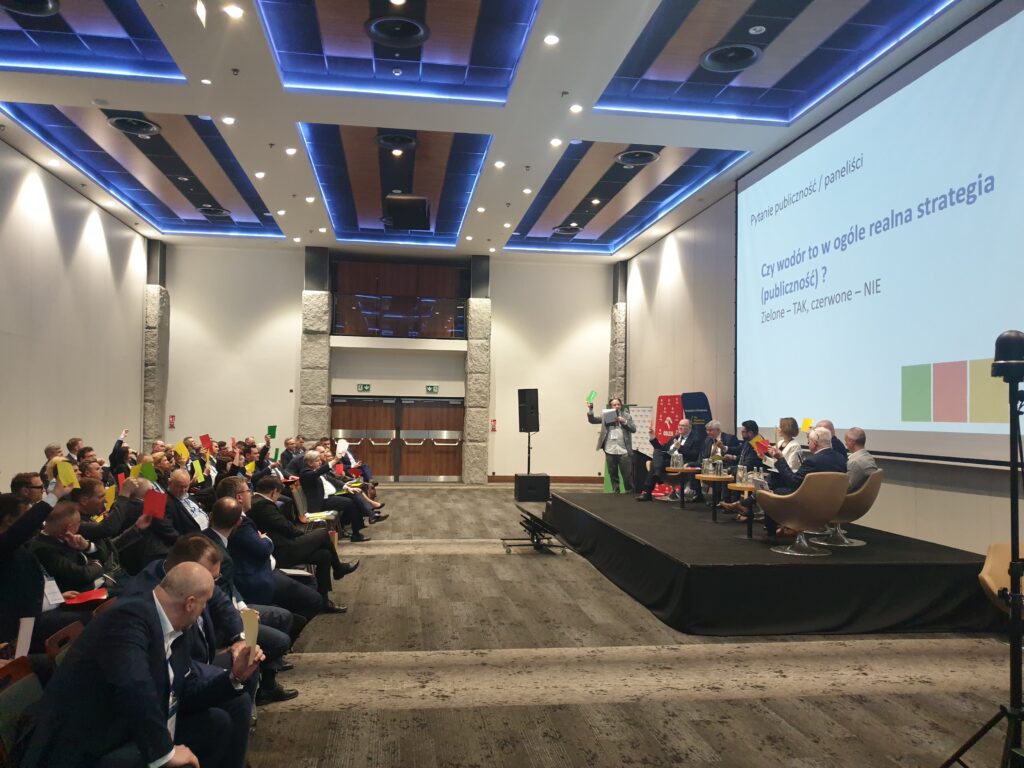

Opinie Naszych Klientów

”Już od samego początku naszej współpracy, firma Transition Technologies-Control Solutions dała się poznać jako rzetelny partner. Wyróżniało ich kreatywne podejście na etapie ofertowania. Przedstawiono nam kilka propozycji rozwiązań na podstawie, których mogliśmy wybrać docelowy kierunek.

Podczas realizacji natomiast działali z determinacją rozwiązując sukcesywnie pojawiające się problemy. W obliczu faktu, że projekt był realizowany w trudnym otoczeniu rynkowym, musieliśmy często działać wspólnie i wypracowywać środki zaradcze, niejednokrotnie drogą kompromisu. Również podczas eksploatacji stanowiska reagowali konstruktywnie i szybko na pojawiające się usterki.

Firma TT-CS sprawdziła się jako zaufany partner w trudnych projektach. Pozytywnie zapatrujemy się na współpracę przy kolejnych realizacjach z zakresu budowy maszyn.

Adam BombaProcess Manager

Nasi eksperci gwarantem jakości usług

Absolwent Politechniki Wrocławskiej na kierunku automatyka i robotyka, a także Uniwersytetu Wrocławskiego i Łódzkiego, gdzie studiował Informatykę.

Z Grupą Kapitałową Transition Technologies związany od 2008 roku, aktywnie uczestniczył jako integrator rozwiązań w wielu projektach na całym świecie, z zakresu automatyki przemysłowej w sektorze energetycznym.

Od 2022 roku dyrektor ds. projektów strategicznych. Odpowiada za realizację kluczowych dla firmy projektów, głównie w sektorze energetycznym oraz Gas & Oil w Transition Technologies-Control Solutions.

Absolwent Politechniki Wrocławskiej, gdzie ukończył studia magisterskie na kierunku Automatyka i Robotyka na Wydziale Elektronicznym, oraz Uniwersytetu Ekonomicznego we Wrocławiu, gdzie ukończył studia podyplomowe z Zarządzania Projektami. Od 2011 roku jest czynnym inżynierem, skupiającym swoje zainteresowania w obszarze automatyki procesowej. Z Grupą Kapitałową Transition Technologies związany jest od ponad pięciu lat, pełniąc rolę inżyniera i projektanta (AKPiA i SSP).

Od 2022 roku, pełni funkcję Kierownika w dziale Projektów Strategicznych w spółce Transition Technologies-Control Solutions.

Jest członkiem PIME. Posiada certyfikację Prince2, co potwierdza jego kompetencje w zarządzaniu dużymi projektami.

W swoim portfolio może pochwalić się wieloma realizacjami na obiektach strategicznych oraz dla infrastruktury krytycznej, m.in. kierowaniem pracami w zakresie AKPiA przy budowie Baltic Pipe.

Obecnie poszerza swoją wiedzę i kompetencje w obszarze bezpieczeństwa funkcjonalnego i analizy zagrożeń.

Absolwent Politechniki Świętokrzyskiej w Kielcach, gdzie ukończył kierunek Inżynieria Środowiska na Wydziale Budownictwa i Inżynierii Środowiska. Całą swoją karierę zawodową związany jest z branżą techniczną, gdzie skutecznie łączy wiedzę inżynierską z umiejętnościami biznesowymi i interpersonalnymi, wspierając procesy sprzedaży rozwiązań technologicznych i inżynierskich.

Aby się rozwijać w obszarze automatyki przemysłowej, dołączył do zespołu TT-CS. Pasjonuje się akwarystyką i terrarystyką, tworząc i pielęgnując złożone ekosystemy dla zwierząt wodnych i egzotycznych. Jego hobby wymaga precyzji oraz cierpliwości, co znajduje odzwierciedlenie w jego profesjonalnym podejściu do pracy

Absolwent Politechniki Wrocławskiej, gdzie w 1990 roku ukończył studia na kierunku Technologia Elektronowa na Wydziale Elektroniki. Rozpoczął karierę jako asystent projektanta w Przedsiębiorstwie Systemów Automatyki „Zapis”.

Z Grupą Kapitałową Transition Technologies związany jest od ponad 26 lat.

Od ponad 12 lat, pełni funkcję Kierownika Projektów w spółce Transition Technologies-Control Solutions.

W swojej roli zarządza realizacją projektów z zakresu automatyki przemysłowej.

Jesteśmy Tu, Aby Pomóc

Interesuje Cię nasza oferta?

Napisz do nas, aby uzyskać spersonalizowaną konsultację.

- Indywidualne doradztwo

- Dopasowane rozwiązania

- Szybka realizacja

- Eksperci z doświadczeniem

Wypełnij formularz i skorzystaj z bezpłatnej konsultacji

Pytania

i odpowiedzi

W sekcji FAQ znajdziesz odpowiedzi na kluczowe pytania dotyczące naszych usług i procesów, oparte na wiedzy i doświadczeniu. Naszym celem jest rozwiewanie wątpliwości i dostarczanie jasnych informacji.

Co to jest analiza CHAZOP i dlaczego jest istotna dla mojego zakładu?

Analiza CHAZOP (Hazard and Operability Study) to proces systematycznej oceny systemów sterowania pod kątem potencjalnych zagrożeń i problemów operacyjnych. Jest kluczowa dla zapewnienia bezpieczeństwa i wydajności zakładu. Pozwala na identyfikację ryzyk związanych z awariami sprzętu, błędami systemowymi czy problemami operacyjnymi, co minimalizuje ryzyko przestojów, wypadków oraz strat finansowych.

Jakie korzyści wynikają z przeprowadzenia analizy CHAZOP?

Analiza CHAZOP przynosi wiele korzyści, takich jak identyfikacja potencjalnych zagrożeń na wczesnym etapie, co pozwala na podjęcie działań prewencyjnych. Pomaga także zoptymalizować systemy sterowania, zwiększyć ich niezawodność oraz wdrożyć lepsze procedury operacyjne i bezpieczeństwa. W efekcie zakład może działać sprawniej, z mniejszym ryzykiem przestojów i większą kontrolą nad procesami.

W jakich branżach najczęściej stosuje się analizę CHAZOP?

Analiza CHAZOP jest szeroko stosowana w branżach o wysokim poziomie automatyzacji i złożoności operacyjnej, takich jak przemysł chemiczny, naftowy, gazowy, energetyczny oraz farmaceutyczny. W tych sektorach procesy produkcyjne wymagają stałej kontroli, a minimalizacja ryzyka operacyjnego ma kluczowe znaczenie dla bezpieczeństwa i efektywności.

Jakie są najczęstsze problemy wykrywane podczas analizy CHAZOP?

Podczas analizy CHAZOP często wykrywane są problemy takie jak: niespójności w systemach sterowania, niedociągnięcia w procedurach bezpieczeństwa, brak redundancji w kluczowych systemach, niewystarczające monitorowanie procesów oraz brak odpowiedniego przygotowania do sytuacji awaryjnych. Wszystkie te problemy mogą prowadzić do zwiększonego ryzyka awarii i przestojów.

Jak wygląda proces analizy CHAZOP?

Proces analizy CHAZOP rozpoczyna się od szczegółowej analizy systemów i procesów sterowania. Następnie przeprowadzane są sesje warsztatowe, w których uczestniczą eksperci ds. automatyki, bezpieczeństwa oraz kluczowy personel zakładu. Wspólnie identyfikowane są potencjalne zagrożenia i operacyjne nieprawidłowości. Na podstawie wyników analizy opracowywany jest raport z rekomendacjami, który pomaga wdrożyć działania naprawcze i optymalizacyjne.

Jakie działania należy podjąć po analizie CHAZOP?

Po przeprowadzeniu analizy CHAZOP, zakład powinien wdrożyć rekomendacje zawarte w raporcie. Może to obejmować modernizację systemów sterowania, poprawę procedur bezpieczeństwa, szkolenie personelu oraz wprowadzenie nowych standardów operacyjnych. Wdrożenie tych działań pozwoli zminimalizować ryzyko przyszłych awarii oraz zoptymalizować wydajność zakładu.