Firmy przemysłowe często zmagają się z problemami, takimi jak niska wydajność procesów, błędy wynikające z operacji wykonywanych ręcznie czy przestoje spowodowane awariami. Jednym z wyzwań stawianych przed Integratorami jest dobór systemu sterowania oraz napisanie aplikacji w sterowniku PLC pozwalającej optymalnie wykonywać dany proces produkcyjny. Dzięki współpracy z wieloma producentami, rozbudowanemu zespołowi Inżynierów, wielokrotnej walidacji oraz wypracowaniu własnych standardów możemy pochwalić się wieloma sukcesami w tym obszarze.

Sterowniki programowalne (PLC)

Sprawdź jak możemy wspierać Twój biznes

Problemy i wyzwania

Niska wydajność procesów

Produkcja z wykorzystaniem pracy ręcznej, mocno uzależniona jest

od wydajności poszczególnych pracowników. Stosowanie sterowników PLC pozwala na przyspieszenie procesu produkcyjnego.

Błędy ludzkie

Ręczne wykonywanie operacji wiąże się z ryzykiem błędów i pomyłek. Zastosowanie sterowników programowalnych, pozwala zwiększyć powtarzalność oraz ryzyko pomyłek.

Przestoje i awarie

Przestoje generują koszty. Błędy ludzkie mogą prowadzić do niepotrzebnych postojów w produkcji lub awarii maszyn i urządzeń. Automatyzacja produkcji i zastosowanie sterowników PLC pozawalają optymalizację procesu produkcyjnego oraz predykcję w zakresie konserwacji.

Krok po Kroku

Wdrożenie sterowników PLC w przedsiębiorstwie to proces, który wymaga precyzyjnego zaplanowania oraz dostosowania do specyficznych potrzeb produkcyjnych. TTCS zapewnia kompleksowe podejście na każdym etapie realizacji.

Przewaga Konkurencyjna

Jesteśmy częścią renomowanej grupy kapitałowej Transition Technologies, która od 1991 roku kreuje przyszłość technologii przemysłowych. Grupa obejmuje 21 firm, zatrudnia ponad 2280 specjalistów i prowadzi działalność w 27 biurach na całym świecie, operując w 100% na polskim kapitale. Nasza misja to dostarczanie innowacyjnych rozwiązań technologicznych, które napędzają rozwój globalnego przemysłu.

- Innowacyjność: Stale inwestujemy w najnowsze technologie, aby nasze rozwiązania były zawsze na czele innowacji.

- Doświadczenie: Ponad trzy dekady na rynku technologii przemysłowych zapewniają nam wiedzę i umiejętności potrzebne do realizacji najbardziej wymagających projektów.

- Jakość: Posiadamy certyfikaty ISO 9001:2015, ISO 27001:2013 i ISO 45001:2018, co potwierdza nasze zaangażowanie w najwyższe standardy jakości i bezpieczeństwa.

Wybierając nasze rozwiązania, inwestujesz w przyszłość swojej firmy – przyszłość, która jest innowacyjna, efektywna i zrównoważona.

Współpracujemy z najlepszymi:

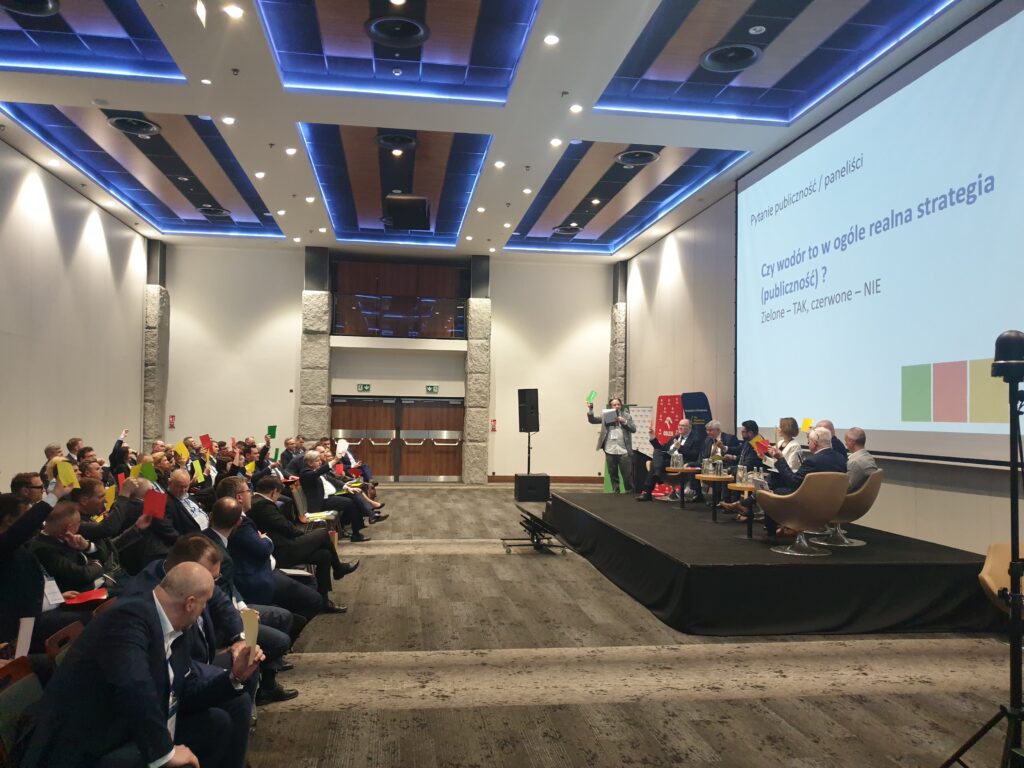

Opinie Naszych Klientów

”Już od samego początku naszej współpracy, firma Transition Technologies-Control Solutions dała się poznać jako rzetelny partner. Wyróżniało ich kreatywne podejście na etapie ofertowania. Przedstawiono nam kilka propozycji rozwiązań na podstawie, których mogliśmy wybrać docelowy kierunek.

Podczas realizacji natomiast działali z determinacją rozwiązując sukcesywnie pojawiające się problemy. W obliczu faktu, że projekt był realizowany w trudnym otoczeniu rynkowym, musieliśmy często działać wspólnie i wypracowywać środki zaradcze, niejednokrotnie drogą kompromisu. Również podczas eksploatacji stanowiska reagowali konstruktywnie i szybko na pojawiające się usterki.

Firma TT-CS sprawdziła się jako zaufany partner w trudnych projektach. Pozytywnie zapatrujemy się na współpracę przy kolejnych realizacjach z zakresu budowy maszyn.

Adam BombaProcess Manager

Nasi eksperci gwarantem jakości usług

Absolwent Politechniki Wrocławskiej na kierunku automatyka i robotyka, a także Uniwersytetu Wrocławskiego i Łódzkiego, gdzie studiował Informatykę.

Z Grupą Kapitałową Transition Technologies związany od 2008 roku, aktywnie uczestniczył jako integrator rozwiązań w wielu projektach na całym świecie, z zakresu automatyki przemysłowej w sektorze energetycznym.

Od 2022 roku dyrektor ds. projektów strategicznych. Odpowiada za realizację kluczowych dla firmy projektów, głównie w sektorze energetycznym oraz Gas & Oil w Transition Technologies-Control Solutions.

Absolwent Politechniki Wrocławskiej, gdzie ukończył studia magisterskie na kierunku Automatyka i Robotyka na Wydziale Elektronicznym, oraz Uniwersytetu Ekonomicznego we Wrocławiu, gdzie ukończył studia podyplomowe z Zarządzania Projektami. Od 2011 roku jest czynnym inżynierem, skupiającym swoje zainteresowania w obszarze automatyki procesowej. Z Grupą Kapitałową Transition Technologies związany jest od ponad pięciu lat, pełniąc rolę inżyniera i projektanta (AKPiA i SSP).

Od 2022 roku, pełni funkcję Kierownika w dziale Projektów Strategicznych w spółce Transition Technologies-Control Solutions.

Jest członkiem PIME. Posiada certyfikację Prince2, co potwierdza jego kompetencje w zarządzaniu dużymi projektami.

W swoim portfolio może pochwalić się wieloma realizacjami na obiektach strategicznych oraz dla infrastruktury krytycznej, m.in. kierowaniem pracami w zakresie AKPiA przy budowie Baltic Pipe.

Obecnie poszerza swoją wiedzę i kompetencje w obszarze bezpieczeństwa funkcjonalnego i analizy zagrożeń.

Absolwent Politechniki Świętokrzyskiej w Kielcach, gdzie ukończył kierunek Inżynieria Środowiska na Wydziale Budownictwa i Inżynierii Środowiska. Całą swoją karierę zawodową związany jest z branżą techniczną, gdzie skutecznie łączy wiedzę inżynierską z umiejętnościami biznesowymi i interpersonalnymi, wspierając procesy sprzedaży rozwiązań technologicznych i inżynierskich.

Aby się rozwijać w obszarze automatyki przemysłowej, dołączył do zespołu TT-CS. Pasjonuje się akwarystyką i terrarystyką, tworząc i pielęgnując złożone ekosystemy dla zwierząt wodnych i egzotycznych. Jego hobby wymaga precyzji oraz cierpliwości, co znajduje odzwierciedlenie w jego profesjonalnym podejściu do pracy

Absolwent Politechniki Wrocławskiej, gdzie w 1990 roku ukończył studia na kierunku Technologia Elektronowa na Wydziale Elektroniki. Rozpoczął karierę jako asystent projektanta w Przedsiębiorstwie Systemów Automatyki „Zapis”.

Z Grupą Kapitałową Transition Technologies związany jest od ponad 26 lat.

Od ponad 12 lat, pełni funkcję Kierownika Projektów w spółce Transition Technologies-Control Solutions.

W swojej roli zarządza realizacją projektów z zakresu automatyki przemysłowej.

Jesteśmy Tu, Aby Pomóc

Interesuje Cię nasza oferta?

Napisz do nas, aby uzyskać spersonalizowaną konsultację.

- Indywidualne doradztwo

- Dopasowane rozwiązania

- Szybka realizacja

- Eksperci z doświadczeniem

Wypełnij formularz i skorzystaj z bezpłatnej konsultacji

Pytania

i odpowiedzi

W sekcji FAQ znajdziesz odpowiedzi na kluczowe pytania dotyczące naszych usług i procesów, oparte na wiedzy i doświadczeniu. Naszym celem jest rozwiewanie wątpliwości i dostarczanie jasnych informacji.

Jakie są główne korzyści z wdrożenia sterowników PLC w mojej firmie?

Sterowniki PLC oferują kluczowe korzyści, takie jak automatyzacja procesów, redukcja błędów ludzkich, poprawa precyzji oraz zwiększenie wydajności produkcji. Dzięki możliwości monitorowania stanu maszyn w czasie rzeczywistym, PLC pomagają w wykrywaniu problemów na wczesnym etapie, co minimalizuje ryzyko przestojów.

Dodatkowo, modułowa budowa PLC pozwala na ich skalowanie i rozbudowę w miarę wzrostu potrzeb, co czyni je idealnym rozwiązaniem dla dynamicznie rozwijających się firm.

Jakie problemy produkcyjne najczęściej rozwiązują sterowniki PLC?

PLC przede wszystkim eliminują błędy wynikające z ręcznego sterowania, co znacznie podnosi jakość produkcji. Automatyzacja procesów pozwala uniknąć opóźnień i przestojów, które często wynikają z awarii sprzętu czy nieprawidłowego działania maszyn. Dzięki funkcjom predykcyjnym i monitorowaniu w czasie rzeczywistym, PLC umożliwiają wczesne wykrywanie usterek, co minimalizuje przestoje i pozwala na planowanie konserwacji. Optymalizacja przepływu pracy dodatkowo przyczynia się do zwiększenia wydajności operacyjnej.

Czy sterowniki PLC można dostosować do specyficznych wymagań mojego zakładu?

Tak, sterowniki PLC są wysoce skalowalne i elastyczne, co pozwala na ich dostosowanie do specyficznych potrzeb Twojego zakładu. W zależności od wymagań procesów produkcyjnych, można dodawać dodatkowe moduły wejść/wyjść (I/O), funkcje komunikacyjne, czy specjalistyczne programy sterujące. Dzięki temu PLC mogą obsługiwać zarówno proste, jak i bardzo złożone operacje, zapewniając pełną kontrolę nad procesami produkcyjnymi i umożliwiając łatwą integrację z istniejącymi systemami.

Jakie są koszty wdrożenia sterowników PLC?

Koszty wdrożenia sterowników PLC mogą się różnić w zależności od wielkości zakładu, złożoności procesów oraz liczby potrzebnych modułów. Kluczowym czynnikiem determinującym koszt jest stopień automatyzacji, który chcesz osiągnąć, oraz dodatkowe funkcje, takie jak predykcyjne utrzymanie ruchu, zaawansowane systemy monitorowania czy integracja z systemami SCADA. Inwestycja w PLC jednak szybko się zwraca poprzez oszczędności wynikające z redukcji błędów, zwiększenia wydajności oraz minimalizacji przestojów.

Jakie są najczęstsze wyzwania przy wdrożeniu PLC?

Najczęstsze wyzwania obejmują integrację PLC z istniejącymi systemami i procesami produkcyjnymi, a także konieczność dostosowania programowania do specyficznych potrzeb zakładu. W niektórych przypadkach wymagana jest także odpowiednia modernizacja infrastruktury, aby PLC mogły działać w pełni efektywnie. Ważne jest również zapewnienie odpowiedniego przeszkolenia personelu obsługującego system, aby maksymalnie wykorzystać możliwości PLC i utrzymać płynność operacyjną.

Jak wygląda proces serwisowania sterowników PLC?

Serwisowanie PLC obejmuje regularne monitorowanie ich stanu, aktualizacje oprogramowania oraz konserwację sprzętu. W ramach utrzymania ruchu, sterowniki mogą być programowane do automatycznego raportowania o ewentualnych problemach technicznych, co pozwala na szybkie reakcje serwisowe i minimalizację przestojów. Dzięki zdalnym systemom monitorowania możliwe jest także zarządzanie PLC bez konieczności bezpośredniego kontaktu z maszynami, co dodatkowo skraca czas przestojów i usprawnia serwisowanie.

Jakie języki programowania są stosowane w sterownikach PLC?

Sterowniki PLC są programowane przy użyciu kilku języków, które są standardem w automatyzacji przemysłowej. Najpopularniejszy to Ladder Logic (język drabinkowy), który przypomina schematy elektryczne, co ułatwia jego zrozumienie. Inne stosowane języki to Bloki Funkcji (FBD), Sekwencyjne Schematy Funkcji (SFC), Instrukcje Tekstowe oraz Lista Instrukcji (IL). Wybór języka zależy od specyficznych potrzeb i skomplikowania systemu automatyzacji.