Duże zakłady przemysłowe oraz instalacje dedykowane skomplikowanym procesom technologicznym wymagają specjalistycznych rozwiązań w zakresie systemu sterowania. Odpowiedzią na tego typu potrzeby są systemy klasy DCS. Koszty potencjalnych pomyłek mogą być wyrażane w setkach milionów złotych. Wybierając konkretne rozwiązanie warto zawierzyć Integratorowi z udokumentowaną historią.

Systemy DCS

Sprawdź jak możemy wspierać Twój biznes

Problemy i wyzwania

Brak historii

Jednym z ważniejszych aspektów stosowania systemów DCS jest możliwość predykcji. Dzięki danym aktualnym i historycznym zgromadzonym w jednym miejscu możemy prowadzić analizy i przewidywać potencjalne scenariusze zdarzeń.

Brak centralnej kontroli nad procesami

W przypadku dużych zakładów produkcyjnych zarządzanie procesami bez scentralizowanego systemu sterowania może być chaotyczne i prowadzić do nieskoordynowanych działań. Systemy DCS pozwalają na łączenie w sobie wielu podsystemów, zapewniając spójność i stabilność.

Ryzyko awarii i kosztownych przestojów

Instalacje pracujące w trybie 24/7 wymagają dużej niezawodności pod kątem systemu sterowania. Jedynie systemy klasy DCS są w stanie spełnić te wymagania, gwarantując wsparcie na lata.

Krok po Kroku

Programowanie systemów DCS to proces, który wymaga dokładnej analizy i precyzyjnego wdrożenia. Nasz zespół wspiera klienta na każdym etapie, od projektowania po testowanie i szkolenie, aby zapewnić pełną kontrolę nad systemami automatyki i ich niezawodność.

Przewaga Konkurencyjna

Jesteśmy częścią renomowanej grupy kapitałowej Transition Technologies, która od 1991 roku kreuje przyszłość technologii przemysłowych. Grupa obejmuje 21 firm, zatrudnia ponad 2280 specjalistów i prowadzi działalność w 27 biurach na całym świecie, operując w 100% na polskim kapitale. Nasza misja to dostarczanie innowacyjnych rozwiązań technologicznych, które napędzają rozwój globalnego przemysłu.

- Innowacyjność: Stale inwestujemy w najnowsze technologie, aby nasze rozwiązania były zawsze na czele innowacji.

- Doświadczenie: Ponad trzy dekady na rynku technologii przemysłowych zapewniają nam wiedzę i umiejętności potrzebne do realizacji najbardziej wymagających projektów.

- Jakość: Posiadamy certyfikaty ISO 9001:2015, ISO 27001:2013 i ISO 45001:2018, co potwierdza nasze zaangażowanie w najwyższe standardy jakości i bezpieczeństwa.

Wybierając nasze rozwiązania, inwestujesz w przyszłość swojej firmy – przyszłość, która jest innowacyjna, efektywna i zrównoważona.

Współpracujemy z najlepszymi:

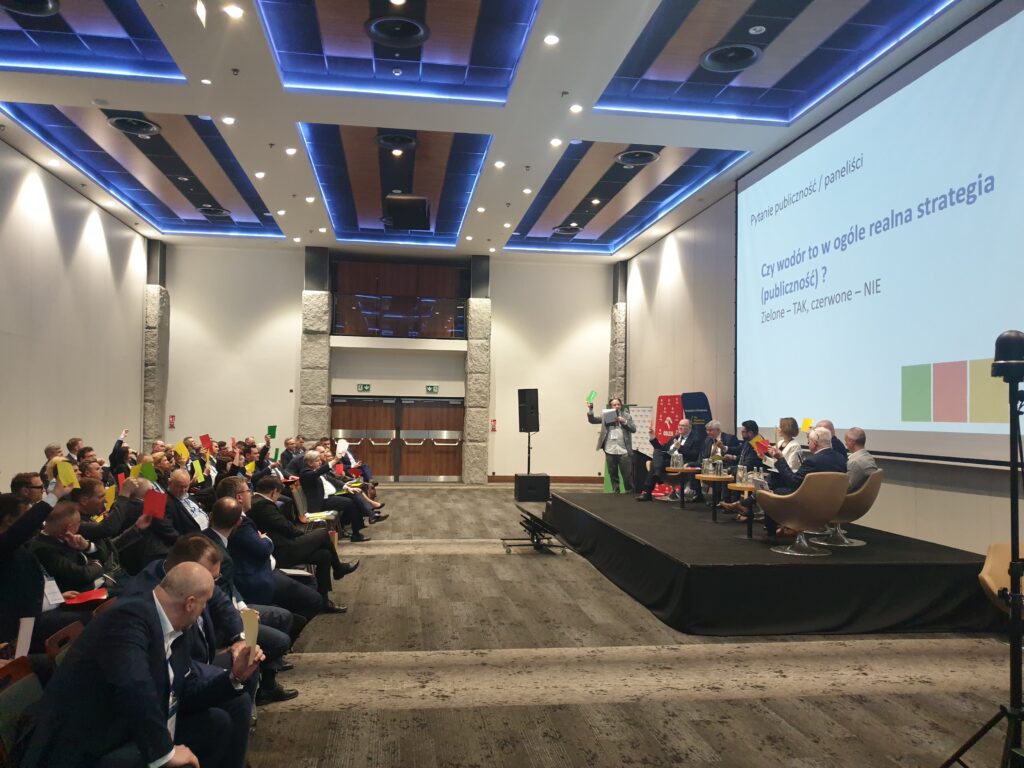

Opinie Naszych Klientów

”Już od samego początku naszej współpracy, firma Transition Technologies-Control Solutions dała się poznać jako rzetelny partner. Wyróżniało ich kreatywne podejście na etapie ofertowania. Przedstawiono nam kilka propozycji rozwiązań na podstawie, których mogliśmy wybrać docelowy kierunek.

Podczas realizacji natomiast działali z determinacją rozwiązując sukcesywnie pojawiające się problemy. W obliczu faktu, że projekt był realizowany w trudnym otoczeniu rynkowym, musieliśmy często działać wspólnie i wypracowywać środki zaradcze, niejednokrotnie drogą kompromisu. Również podczas eksploatacji stanowiska reagowali konstruktywnie i szybko na pojawiające się usterki.

Firma TT-CS sprawdziła się jako zaufany partner w trudnych projektach. Pozytywnie zapatrujemy się na współpracę przy kolejnych realizacjach z zakresu budowy maszyn.

Adam BombaProcess Manager

Nasi eksperci gwarantem jakości usług

Absolwent Politechniki Wrocławskiej na kierunku automatyka i robotyka, a także Uniwersytetu Wrocławskiego i Łódzkiego, gdzie studiował Informatykę.

Z Grupą Kapitałową Transition Technologies związany od 2008 roku, aktywnie uczestniczył jako integrator rozwiązań w wielu projektach na całym świecie, z zakresu automatyki przemysłowej w sektorze energetycznym.

Od 2022 roku dyrektor ds. projektów strategicznych. Odpowiada za realizację kluczowych dla firmy projektów, głównie w sektorze energetycznym oraz Gas & Oil w Transition Technologies-Control Solutions.

Absolwent Politechniki Wrocławskiej, gdzie ukończył studia magisterskie na kierunku Automatyka i Robotyka na Wydziale Elektronicznym, oraz Uniwersytetu Ekonomicznego we Wrocławiu, gdzie ukończył studia podyplomowe z Zarządzania Projektami. Od 2011 roku jest czynnym inżynierem, skupiającym swoje zainteresowania w obszarze automatyki procesowej. Z Grupą Kapitałową Transition Technologies związany jest od ponad pięciu lat, pełniąc rolę inżyniera i projektanta (AKPiA i SSP).

Od 2022 roku, pełni funkcję Kierownika w dziale Projektów Strategicznych w spółce Transition Technologies-Control Solutions.

Jest członkiem PIME. Posiada certyfikację Prince2, co potwierdza jego kompetencje w zarządzaniu dużymi projektami.

W swoim portfolio może pochwalić się wieloma realizacjami na obiektach strategicznych oraz dla infrastruktury krytycznej, m.in. kierowaniem pracami w zakresie AKPiA przy budowie Baltic Pipe.

Obecnie poszerza swoją wiedzę i kompetencje w obszarze bezpieczeństwa funkcjonalnego i analizy zagrożeń.

Absolwent Politechniki Świętokrzyskiej w Kielcach, gdzie ukończył kierunek Inżynieria Środowiska na Wydziale Budownictwa i Inżynierii Środowiska. Całą swoją karierę zawodową związany jest z branżą techniczną, gdzie skutecznie łączy wiedzę inżynierską z umiejętnościami biznesowymi i interpersonalnymi, wspierając procesy sprzedaży rozwiązań technologicznych i inżynierskich.

Aby się rozwijać w obszarze automatyki przemysłowej, dołączył do zespołu TT-CS. Pasjonuje się akwarystyką i terrarystyką, tworząc i pielęgnując złożone ekosystemy dla zwierząt wodnych i egzotycznych. Jego hobby wymaga precyzji oraz cierpliwości, co znajduje odzwierciedlenie w jego profesjonalnym podejściu do pracy

Absolwent Politechniki Wrocławskiej, gdzie w 1990 roku ukończył studia na kierunku Technologia Elektronowa na Wydziale Elektroniki. Rozpoczął karierę jako asystent projektanta w Przedsiębiorstwie Systemów Automatyki „Zapis”.

Z Grupą Kapitałową Transition Technologies związany jest od ponad 26 lat.

Od ponad 12 lat, pełni funkcję Kierownika Projektów w spółce Transition Technologies-Control Solutions.

W swojej roli zarządza realizacją projektów z zakresu automatyki przemysłowej.

Jesteśmy Tu, Aby Pomóc

Interesuje Cię nasza oferta?

Napisz do nas, aby uzyskać spersonalizowaną konsultację.

- Indywidualne doradztwo

- Dopasowane rozwiązania

- Szybka realizacja

- Eksperci z doświadczeniem

Wypełnij formularz i skorzystaj z bezpłatnej konsultacji

Pytania

i odpowiedzi

W sekcji FAQ znajdziesz odpowiedzi na kluczowe pytania dotyczące naszych usług i procesów, oparte na wiedzy i doświadczeniu. Naszym celem jest rozwiewanie wątpliwości i dostarczanie jasnych informacji.

Co to jest system DCS i jakie ma zastosowanie?

DCS (Distributed Control System) to system sterowania, który rozkłada zadania kontrolne na wiele urządzeń rozproszonych w różnych częściach zakładu. Jest powszechnie stosowany w przemyśle do monitorowania i sterowania złożonymi procesami, takimi jak produkcja chemiczna, energetyczna czy petrochemiczna. Główne zalety DCS to zintegrowana kontrola, możliwość zdalnego monitorowania oraz zapewnienie większej niezawodności i skalowalności.

Jakie są korzyści z wdrożenia systemu DCS w mojej firmie?

Wdrożenie DCS pozwala na precyzyjne sterowanie procesami produkcyjnymi w czasie rzeczywistym. Zapewnia zintegrowaną kontrolę nad złożonymi procesami, redukując liczbę błędów i zwiększając wydajność produkcji. DCS minimalizuje przestoje poprzez monitorowanie stanu systemu i pozwala na szybkie reagowanie na wszelkie odchylenia. W efekcie firma może osiągnąć większą stabilność operacyjną oraz redukcję kosztów operacyjnych.

Czym różni się DCS od systemu SCADA?

Chociaż oba systemy mają na celu monitorowanie i sterowanie procesami, DCS jest zazwyczaj używany w przypadku dużych, rozproszonych zakładów, gdzie sterowanie odbywa się na poziomie sprzętu rozproszonego. DCS jest bardziej zintegrowany i lepiej przystosowany do sterowania ciągłymi procesami, jak np. produkcja chemikaliów. SCADA, z kolei, jest bardziej elastyczny, ale działa głównie jako system nadzorczy i do zbierania danych, umożliwiając kontrolę na większą odległość.

Jakie wyzwania wiążą się z programowaniem systemu DCS?

Programowanie DCS wymaga precyzyjnego dostosowania systemu do specyficznych procesów operacyjnych zakładu. Kluczowe wyzwania to integracja z istniejącymi systemami automatyki, zapewnienie ciągłości produkcji podczas wdrożenia oraz utrzymanie elastyczności systemu, aby mógł być łatwo skalowalny i dostosowany do przyszłych potrzeb. Ponadto ważne jest spełnienie wszystkich norm bezpieczeństwa i jakości obowiązujących w danym sektorze przemysłu.

Czy systemy DCS można rozbudowywać?

Tak, systemy DCS są skalowalne i zaprojektowane w sposób umożliwiający łatwą rozbudowę. Można dodawać nowe moduły kontrolne, aktualizować oprogramowanie oraz integrować nowe technologie, aby system mógł nadążać za rosnącymi wymaganiami operacyjnymi zakładu. Dzięki modularnej budowie, DCS jest elastyczny i może dostosowywać się do zmieniających się potrzeb produkcyjnych.

Jak wygląda proces wdrożenia DCS?

Proces wdrożenia DCS rozpoczyna się od analizy specyficznych potrzeb zakładu. Na tej podstawie projektowany jest system, który spełnia wszystkie wymagania operacyjne. Następnie przeprowadzane jest programowanie, testowanie oraz instalacja systemu w zakładzie. Po wdrożeniu DCS zapewniamy szkolenie dla personelu oraz wsparcie techniczne, aby system działał sprawnie i efektywnie.