Montując i serwisując maszyny przemysłowe stawiamy czoło takim problemom i wyzwaniom jak:

Montaż i serwis

Podczas montażu kładziemy nacisk na:

Wykonujemy przeglądy serwisowe wyprodukowanych przez nas maszyn, a także urządzeń innych producentów na prośbę partnerów.

Sprawdź jak możemy wspierać Twój biznes

Problemy i wyzwania

Zachowanie wysokiego poziomu bezpieczeńswa prac

mechanizmy wyposażone w serwonapędy czy siłowniki pneumatyczne generują ryzyko zgniecenia dłoni. Obecność prądu elektrycznego, sprężonego powietrza czy oleju hydraulicznego to kolejne zagrożenia, do których należy podchodzić z odpowiednią ostrożnością.

Wyścig z czasem

każdy etap w projekcie ma przewidziane określone ramy czasowe. Montaż maszyny musi odbyć się na czas, tak aby programiści i robotycy mogli rozpocząć swój zakres prac w odpowiednim terminie.

Zapewnienie najwyższej jakości

pomimo dużego tempa prac nie możemy pozwolić sobie na spadek jakości naszych działań. Zawsze zachowujemy profesjonalne podejście i utrzymujemy nasze standardy pracy.

Krok po Kroku

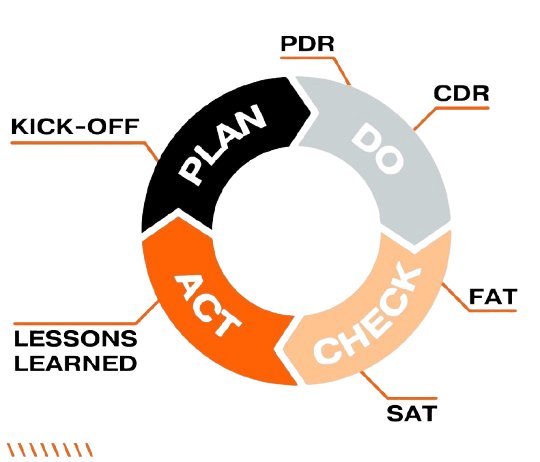

Głębokie zakorzenienie w naszym DNA kultury ciągłego doskonalenia ma odzwierciedlenie w procesie dostarczania wartości naszym klientom. Stosujemy w praktyce metodykę PDCA. Zaplanuj, Wykonaj, Sprawdź i Popraw – to etapy, w które wpisaliśmy typowe kamienie milowe w naszych projektach.

Przewaga Konkurencyjna

Jesteśmy częścią renomowanej grupy kapitałowej Transition Technologies, która od 1991 roku kreuje przyszłość technologii przemysłowych. Grupa obejmuje 21 firm, zatrudnia ponad 2280 specjalistów i prowadzi działalność w 27 biurach na całym świecie, operując w 100% na polskim kapitale. Nasza misja to dostarczanie innowacyjnych rozwiązań technologicznych, które napędzają rozwój globalnego przemysłu.

- Innowacyjność: Stale inwestujemy w najnowsze technologie, aby nasze rozwiązania były zawsze na czele innowacji.

- Doświadczenie: Ponad trzy dekady na rynku technologii przemysłowych zapewniają nam wiedzę i umiejętności potrzebne do realizacji najbardziej wymagających projektów.

- Jakość: Posiadamy certyfikaty ISO 9001:2015, ISO 27001:2013 i ISO 45001:2018, co potwierdza nasze zaangażowanie w najwyższe standardy jakości i bezpieczeństwa.

Wybierając nasze rozwiązania, inwestujesz w przyszłość swojej firmy – przyszłość, która jest innowacyjna, efektywna i zrównoważona.

Współpracujemy z najlepszymi:

Opinie Naszych Klientów

”Już od samego początku naszej współpracy, firma Transition Technologies-Control Solutions dała się poznać jako rzetelny partner. Wyróżniało ich kreatywne podejście na etapie ofertowania. Przedstawiono nam kilka propozycji rozwiązań na podstawie, których mogliśmy wybrać docelowy kierunek.

Podczas realizacji natomiast działali z determinacją rozwiązując sukcesywnie pojawiające się problemy. W obliczu faktu, że projekt był realizowany w trudnym otoczeniu rynkowym, musieliśmy często działać wspólnie i wypracowywać środki zaradcze, niejednokrotnie drogą kompromisu. Również podczas eksploatacji stanowiska reagowali konstruktywnie i szybko na pojawiające się usterki.

Firma TT-CS sprawdziła się jako zaufany partner w trudnych projektach. Pozytywnie zapatrujemy się na współpracę przy kolejnych realizacjach z zakresu budowy maszyn.

Adam BombaProcess Manager

Nasz zespół

Dyrektor obszaru robotyki w Transition Technologies-Control Solutions. Z wykształcenia i zamiłowania inżynier mechanik.

Posiada wieloletnie doświadczenie w automatyzacji procesów produkcyjnych i zarządzaniu projektami. W firmie od 3 lat, obecnie zajmuje się rozwojem biznesowym działu robotyki i koordynowaniem jego pracy.

Koordynator projektów w Transition Technologies-Control Solutions. Z wykształcenia inżynier mechanik z żyłką majsterkowicza.

Posiada bogate doświadczenie w zarządzaniu procesami. Realizuje zadania w projektach związanych z automatyzacją i robotyzacją.

Inżynier automatyk w Transition Technologies-Control Solutions, absolwent Wydziału Mechanicznego Politechniki Wrocławskiej.

Z automatyką przemysłową związany zawodowo od 5 lat. Realizuje zadania w projektach związanych z robotyzacją i budową maszyn.

Jesteśmy Tu, Aby Pomóc

Interesuje Cię nasza oferta?

Napisz do nas, aby uzyskać spersonalizowaną konsultację.

- Indywidualne doradztwo

- Dopasowane rozwiązania

- Szybka realizacja

- Eksperci z doświadczeniem