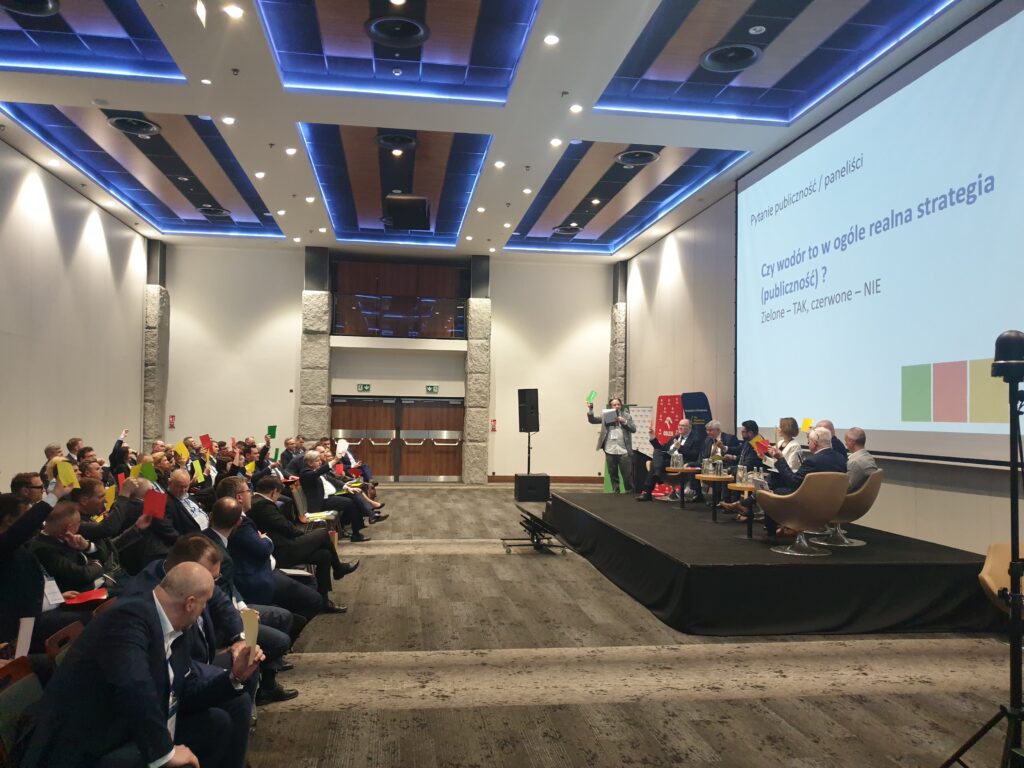

–

Optymalizacja procesów produkcyjnych

Od zawsze przyświecała nam wizja bycia partnerem w procesie (zamiast podwykonawcą). Udowodniliśmy to w wielu projektach proaktywną postawą i pomysłami, że drogą optymalizacji istnieje możliwość zrobienia czegoś lepiej, skuteczniej i sprawniej.

Sprawdź jak możemy wspierać Twój biznes

Problemy i wyzwania

Identyfikacja obszarów

Optymalizacja wymaga dogłębnego zrozumienia natury procesu. Pomijając ten etap skazani będziemy na rezultaty dalekie od oczekiwanych. Dzisiejsza wiedza o zarządzaniu procesami oferuje na szczęście szereg narzędzi, które przy minimalnym wysiłku mogą znacznie zwiększyć skuteczność optymalizacji. Praktykujemy podejście Discovery, związane z Design Thinking. Identyfikujemy się również z myślą pochodzącą z kultury Japońskiej czyli GEMBA – w uproszczeniu oznacza to, że żeby zrozumieć trzeba być blisko miejsca powstawania wartości np. gniazda operatora.

Integracja i zarządzanie wieloma systemami

Park maszynowy często tworzą rozwiązania kupowane na przestrzeni wielu lat od różnych producentów. Ewolucja technologii, standardy dostawców, zmieniające się wymagania użytkownika to tylko kilka z czynników które powodują, że rozwiązania systemowe są tak trudne. Na poprawę tej sytuacji z pewnością wpływa praca nad kulturą techniczną – na przykład zebranie wymagań dla dostawców i stworzenie standardu wymagań. W procesie wyboru dostawców warto postawić na organizację, która proponuje rozwiązania wpisane w istniejącą sytuację o potencjale rozwoju w przyszłości. Staramy się wskazać klientom środki techniczne, które ułatwią im zadania w przyszłości.

Komunikacja wewnątrz organizacji i zarządzanie zmianą

Optymalizacja i doskonalenie skutkuje zmianami w organizacji. Ich zakres zależy od specyfiki danego zagadnienia, jednak często spotyka się z oporem i niechęcią. Efektywne procesy to zaangażowanie ludzi. Dokonując nietrafionych zmian, nieodpowiednio przekonując uczestników do argumentów i wartości dodanej, ograniczamy ich skuteczność. Tutaj nie ma łatwej drogi i często jest to praca organiczna na kulturą organizacyjną danego przedsiębiorstwa. Dopiero głęboko zakorzeniona myśl ciągłego doskonalenia przynosi właściwe efekty, prowadząc do nieustannego wzrostu konkurencyjności na rynku. Aby było to możliwe należy stosować otwartą komunikację, zorientowaną na wartość dodaną ale zawierającą również trudności, ryzyko oraz wysiłek.

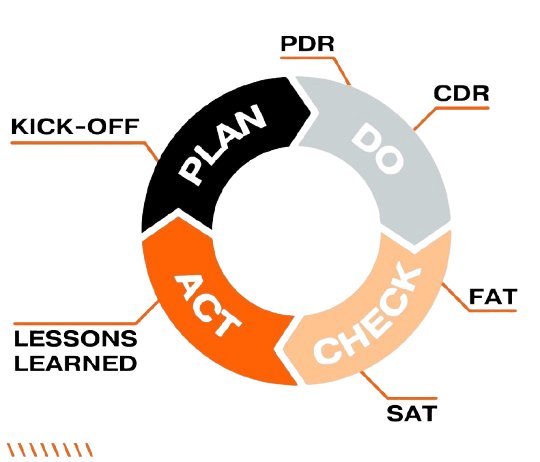

Krok po Kroku

Głębokie zakorzenienie w naszym DNA kultury ciągłego doskonalenia ma odzwierciedlenie w procesie dostarczania wartości naszym klientom. Stosujemy w praktyce metodykę PDCA. Zaplanuj, Wykonaj, Sprawdź i Popraw – to etapy, w które wpisaliśmy typowe kamienie milowe w naszych projektach.

Przewaga Konkurencyjna

Jesteśmy częścią renomowanej grupy kapitałowej Transition Technologies, która od 1991 roku kreuje przyszłość technologii przemysłowych. Grupa obejmuje 21 firm, zatrudnia ponad 2280 specjalistów i prowadzi działalność w 27 biurach na całym świecie, operując w 100% na polskim kapitale. Nasza misja to dostarczanie innowacyjnych rozwiązań technologicznych, które napędzają rozwój globalnego przemysłu.

- Innowacyjność: Stale inwestujemy w najnowsze technologie, aby nasze rozwiązania były zawsze na czele innowacji.

- Doświadczenie: Ponad trzy dekady na rynku technologii przemysłowych zapewniają nam wiedzę i umiejętności potrzebne do realizacji najbardziej wymagających projektów.

- Jakość: Posiadamy certyfikaty ISO 9001:2015, ISO 27001:2013 i ISO 45001:2018, co potwierdza nasze zaangażowanie w najwyższe standardy jakości i bezpieczeństwa.

Wybierając nasze rozwiązania, inwestujesz w przyszłość swojej firmy – przyszłość, która jest innowacyjna, efektywna i zrównoważona.

Współpracujemy z najlepszymi:

Opinie Naszych Klientów

”Już od samego początku naszej współpracy, firma Transition Technologies-Control Solutions dała się poznać jako rzetelny partner. Wyróżniało ich kreatywne podejście na etapie ofertowania. Przedstawiono nam kilka propozycji rozwiązań na podstawie, których mogliśmy wybrać docelowy kierunek.

Podczas realizacji natomiast działali z determinacją rozwiązując sukcesywnie pojawiające się problemy. W obliczu faktu, że projekt był realizowany w trudnym otoczeniu rynkowym, musieliśmy często działać wspólnie i wypracowywać środki zaradcze, niejednokrotnie drogą kompromisu. Również podczas eksploatacji stanowiska reagowali konstruktywnie i szybko na pojawiające się usterki.

Firma TT-CS sprawdziła się jako zaufany partner w trudnych projektach. Pozytywnie zapatrujemy się na współpracę przy kolejnych realizacjach z zakresu budowy maszyn.

Adam BombaProcess Manager

Nasz zespół

Dyrektor obszaru robotyki w Transition Technologies-Control Solutions. Z wykształcenia i zamiłowania inżynier mechanik.

Posiada wieloletnie doświadczenie w automatyzacji procesów produkcyjnych i zarządzaniu projektami. W firmie od 3 lat, obecnie zajmuje się rozwojem biznesowym działu robotyki i koordynowaniem jego pracy.

Koordynator projektów w Transition Technologies-Control Solutions. Z wykształcenia inżynier mechanik z żyłką majsterkowicza.

Posiada bogate doświadczenie w zarządzaniu procesami. Realizuje zadania w projektach związanych z automatyzacją i robotyzacją.

Inżynier automatyk w Transition Technologies-Control Solutions, absolwent Wydziału Mechanicznego Politechniki Wrocławskiej.

Z automatyką przemysłową związany zawodowo od 5 lat. Realizuje zadania w projektach związanych z robotyzacją i budową maszyn.

Jesteśmy Tu, Aby Pomóc

Interesuje Cię nasza oferta?

Napisz do nas, aby uzyskać spersonalizowaną konsultację.

- Indywidualne doradztwo

- Dopasowane rozwiązania

- Szybka realizacja

- Eksperci z doświadczeniem